近年来,由于全屋定制和板式家具的发展,轻质高强刨花板发展迅速,正逐步取代密度较高的纤维板[1]。同时,纤维板(尤其是中密度纤维板)产业受到国际贸易摩擦加剧和产品同质化等多种因素的影响发展受限[2]。因此,对传统的纤维板进行创新和改进成了我国纤维板产业高质量发展的重要动力,其中纤维板的低醛或无醛化和功能化将是纤维板产业发展的重点[3]。厚度在1.5 mm以下的超薄高密度纤维板作为纤维板产业的新产品,既可用作刨花板、细木工板和实木复合地板的饰面材料缓冲层,也可单独使用在礼盒包装、电子线路印刷垫板加工及家装等领域[4]。超薄高密度纤维板拓展了纤维板产品的用途,是纤维板产品实现差异化和高值化的重要方向,已经成为纤维板市场的热点产品之一。目前,我国厚度为1.0 mm的超薄高密度纤维板连续平压生产工艺取得了突破,在关键技术方面处于世界领先水平,持续发展超薄高密度纤维板产业有利于提高我国纤维板产业的国际竞争力[5-6]。

超薄高密度纤维板生产作为一项新技术,存在技术难度大、对原料要求高及对生产设备的精度要求苛刻等问题[4]。目前,针对超薄高密度纤维板的原料[7-9]、生产设备[4,10]和质量检测[11]已有研究,但对于其生产工艺的研究较少[12-13]。因此,本文结合项目实施,通过对超薄高密度纤维板生产线进行调研与分析,结合实际生产经验,详细阐述超薄高密度纤维板的生产工艺,并针对生产过程中常见的质量问题和设备故障提出了相应的解决方法。

1 超薄高密度纤维板关键生产工艺技术要求

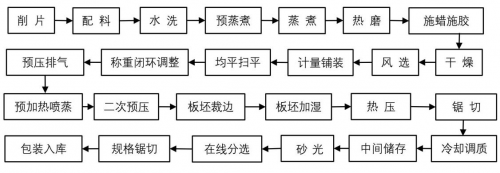

超薄高密度纤维板的生产工艺流程如图1所示。其中,削片、热磨、纤维施胶及干燥、铺装、预压、热压等关键工序的技术要求如下。

图1 超薄高密度纤维板生产工艺流程图

1.1 原料与削片工艺要求

用于超薄高密度纤维板生产的木质纤维原料要求木材树种一致,树皮含量少,原木含水率在40%~45%,从砍伐到使用的时间控制在15~30日。通过鼓式削片机将原木切削成符合要求的木片,并将筛选后过大的木片进行再碎。木片应片型均匀,呈菱形,长30~50 mm,厚3~5 mm,其中标准木片的含量应占总木片的80%以上。削片后的木片需通过金属探测仪探测和清除掺杂在木片中的金属物质。最后对木片进行水洗,以清除木片中的泥沙、石块及其他杂物,消除泥沙等杂物对后续工艺的不利影响。

1.2 木片热磨工艺要求

首先,利用蒸汽将木片在温度80 ℃和压力0.2 MPa的条件下进行预蒸煮,之后进入蒸煮缸在温度180 ℃和压力0.85 MPa的条件下蒸煮5 min,使纤维胞间层木质素软化或部分溶解。实际生产中,一般保持蒸煮温度和蒸煮压力不变,蒸煮时间根据树种的材质进行调整,如松木的蒸煮时间相对于桉木的蒸煮时间较长。最后利用热磨机将蒸煮后的木片在温度170 ℃和0.85 MPa的压力条件下通过机械外力作用而分离成所需木纤维。

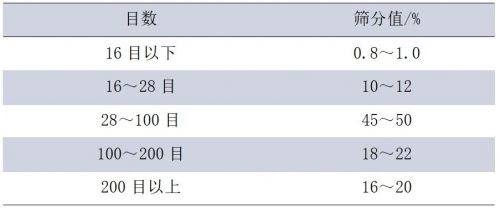

纤维浆料中留于或通过各种规格筛网的纤维所占的质量百分比被称为筛分值。筛分值是判断纤维质量的重要指标。用于超薄高密度纤维板制造的木纤维要求细腻柔软,纤维完整,含水率为8.5%~9.5%,所要求的筛分值如表1所示。

表1 超薄高密度纤维板生产用木纤维的筛分值一般要求

1.3 纤维施胶与干燥工艺要求

纤维施胶是超薄高密度纤维板生产的重要工艺环节,对产品性能有重要影响。

纤维施胶采用管道施胶法,胶黏剂通过施胶泵由纤维排放管上的喷胶口喷出。实际施胶过程中利用多个施胶口在不同角度进行施胶,确保纤维与胶液充分混合均匀,其中施胶口的喷胶压力为0.7~0.8 MPa时,胶液雾化效果较好,最终制得的纤维板质量较优。目前,制造超薄高密度纤维板所使用的胶黏剂一般为三聚氰胺改性脲醛树脂(MUF)和异氰酸酯(MDI)胶黏剂[14]。例如超薄高密度纤维板生产线中使用MUF胶黏剂时,要求其固含量为48%~52%,固化时间为60~70 s,黏度(涂-4杯法)为20~25 s,所生产的板材理化性能和甲醛释放量需符合相应标准及客户要求。施胶阶段的其他助剂如固化剂、石蜡等,应以最终产品达到或超过相应物理力学性能指标为标准来确定其最终添加量。通过研究发现,在密度为1 000 kg/m3、厚度为1 mm的超薄高密度纤维板生产过程中,MDI胶黏剂的施加量为40~45 kg/m3时,制得的板材性能较优。针对电子线路板加工对超薄高密度纤维板板面硬度提出的更高需求,通过施加专门的改性胶黏剂,能提高其板面硬度。目前制备的增硬超薄高密度纤维板其板面硬度可达到邵氏硬度80 HD以上。

经过施胶的纤维含水率一般都在45%~60%,不符合热压工艺对纤维的含水率要求,需要进行干燥[15]。纤维干燥的干燥介质是热风,热风的温度一般设为130~150 ℃,在环境温度较低时应适当提高热风温度,纤维在干燥管道的停留时间为8~10 s,温度过高和停留时间过长均会导致胶黏剂提前固化而影响最终产品性能。施胶后的纤维应干燥到8%~10%的含水率,含水率过高时纤维易结团且最终产品容易出现鼓泡缺陷,含水率过低会影响后续热压的生产效率,并且会使产品物理力学性能下降。

1.4 铺装成型工艺要求

纤维铺装成型是超薄高密度纤维板生产中的重要工序之一。目前,超薄高密度纤维板生产线的铺装速度可达到1 600~2 000 mm/s。相较于传统的纤维板,超薄高密度纤维板铺装成型后的板坯厚度较小,一般在50 mm以下,更容易出现厚度不均及板内密度偏差过大的问题,并且板坯在通过压机入口皮带和钢带之间3~4 cm的落差处容易出现板坯断裂和掉粉。纤维铺装采用机械铺装方法,利用运输带均匀定量供料,在离心力和重力作用下,沉降到铺装带上。铺装带后端有一组强压辊压制板坯,使其密实度进一步增加,使其进入压机不易出现断裂和掉粉。

整个铺装过程要求排气效果好,铺装板坯平整密实,不结团堆积,板坯密度分布均匀,厚薄一致,边部不塌,达到要求的厚度尺寸,以满足产品质量要求。

1.5 预压工艺及热压机入口处要求

超薄高密度纤维板的预压工序采用逐级加压的方法,预压的压入角为6~7°,入口线压力为5 MPa,中部线压力为12 MPa,出口线压力为8 MPa。预压后保证其铺装结构和有一定的密实度,缩短热压周期,进而提高连续压机的效率。

当板坯移动到热压机入口处容易出现板坯断裂和掉粉,因此要求转角轴承直径小于20 mm,便于板坯平稳顺利进入热压机,热压机入口高度及入口皮带与钢带衔接部分的距离应根据超薄高密度纤维板的不同规格做出调整。转角轴承直径过大则会导致板坯进入压机时高度落差大,板坯易折断。

1.6 热压工艺要求

热压工艺对超薄高密度纤维板的产量、质量、生产效率和成本有决定性的影响。超薄高密度纤维板采用双钢带连续平压机生产,板坯在热压时连续运动,具有产量高、表面预固化层薄等优点。不同于传统的中密度纤维板,超薄高密度纤维板由于厚度小,板坯传热速度快,连续压机的生产速度快,对热压设备精度和工艺要求更高。

超薄高密度纤维板的热压工艺区间大致分为4段:第一阶段为预压段,单位压力为0.05~0.25 MPa,温度为190~210 ℃;第二阶段为高压段,单位压力为3~5 MPa,温度为200~220 ℃;第三阶段为保压段,单位压力为0.8~1.2 MPa,温度为170~190 ℃;第四阶段为定厚段,压力根据板材厚度进行反馈调整,单位压力为1~3 MPa,温度为150~165 ℃。实际生产过程中热压压力、热压温度和热压时间(热压速度)要保持均衡,并根据纤维形态和含水率等变化进行动态调整。

2 产品质量问题及设备常见故障的解决办法

2.1 工艺方面

1)密度偏差大。

在团体标准T/CNFPIA 3007—2019《超薄高密度纤维板》中要求超薄高密度纤维板的厚度小于1.5 mm,同时LY/T 3411—2024《超薄纤维板》也要求厚度不大于1.5 mm,且板内密度偏差不超过5%。铺装成型后的板坯厚度一般在50 mm以下,易出现板材密度偏差过大的问题,这对超薄高密度纤维板生产线上板坯的横向铺装精度提出了更高要求。

处理方法:(1)当板材整体密度出现偏差时,可调整计量皮带的下料量及扫平辊扫平量来改变板坯厚度,进而控制板材的整体密度;(2)当板内密度偏差过大时,则通过调节扫平辊底下的“钢琴键”(“钢琴键”即一排安装在扫平辊下的小挡板,共20块,每块宽度8~10 cm,板坯相应点密度低则把该块挡板往下压,让该点纤维量增多密度可相应增加,反之则减小该点纤维量)来实现横向单点密度的调节,进而可使板内密度偏差控制在2.5%以内,使其符合产品标准。

2)板面胶斑黑点。

超薄高密度纤维板板面出现胶斑黑点等缺陷,主要是因为纤维施胶不均匀导致纤维结团或纤维铺装不均。由于超薄高密度纤维板的厚度通常在1 mm左右,纤维结团在板坯中的影响非常大,导致超薄高密度纤维板出现板面胶斑黑点的缺陷。该缺陷不仅会影响超薄高密度纤维板的外观质量,而且对其力学性能产生不利影响。

处理方法:(1)控制喷胶口的喷胶压力为0.7~0.8 MPa,雾化效果要求不能有水滴状,同时程序设定施胶压力达0.7 MPa以上阀才能打开,以防止纤维反流,因为纤维在喷浆管内部的压力约为0.5~0.6 MPa,若喷胶压力低于喷浆管内壁压力则胶黏剂无法喷出且管内纤维可能反流到施胶管道;(2)确保热磨纤维喷浆管与干燥管的同心度,上下左右偏差在0.3 mm以内,喷浆管喷出的纤维应避免直接接触干燥管壁,而是随着干燥旋风在干燥管内同步平行向上输送。

3)鼓泡分层。

鼓泡分层是纤维板尤其是高密度纤维板中最常见的缺陷之一。其产生原因是板坯含水率过高,热压压力过大,导致在热压过程中板坯内部水蒸气压力增大且无法排出。超薄高密度纤维板生产线上一般设置两套含水率检测设备,一套位于在干燥后的风选落料箱上,另一套位于铺装后的成型室内。

处理方法:(1)通过生产线上的含水率检测设备实时监控纤维的含水率变化,控制其在工艺要求范围内;(2)热压压力、热压温度和热压速度要与纤维形态和含水率相匹配。针对当天环境条件,尤其是在高湿度的天气条件下生产时,对纤维干燥和后续工艺进行动态调整。

4)板边松软。

超薄高密度纤维板出现板边松软的现象,主要原因是板坯边部塌陷导致密度低于设定值。

处理方法:若是边部密度偏低,则通过增加边部的纤维下料量来提高边部密度。

2.2 设备方面

1)钢带跑偏。

在生产超薄高密度纤维板时,连续压机运行速度快,上下钢带之间距离小摩擦力大,易发生偏移,对连续压机的稳定运行存在不利影响。因此,需要精准监测和校正钢带运行偏移量,并通过准确的钢带调偏操作来实现连续压机的长时间稳定生产。实际生产中钢带跑偏的原因:(1)跑偏检测滚轮发生故障,反馈跑偏量与实际不一致;(2)板坯横向密度分布不均匀及板坯进入压机时不对中;(3)钢带存在“喇叭口”问题,即钢带存在一边变形或被拉长的问题。

处理方法:(1)若检查钢带跑偏检测数值与实际跑偏量不一致,则以实际跑偏量为准进行校准,钢带跑偏检测滚轮要与钢带侧边接触为正常检测状态;(2)若检测跑偏量与实际跑偏量一致,钢带调偏操作不正常时,应检查相关阀组的得电信号及压力输出值并修正;(3)若跑偏量及钢带调偏操作均正常,则看板坯进入压机时是否对中,不对中则调整齐边锯。

2)压机液压系统故障。

压机液压系统故障会导致压机实际压力与设定值不符,进而导致最终的超薄高密度纤维板厚度和密度不符合设定值,厚度、密度偏差及物理力学性能不达标。

处理方法:(1)液压油温度出现异常,则通过调整冷却水流量来控制液压油温度;(2)泵溢流阀或减压阀出现问题无法正常工作,则拆下对应阀组清洗或更换;(3)若单个液压执行机构存在问题,则检查其相应的阀组动作是否正常及相应的中间继电器和通讯模块并修正。

3)热磨木塞螺旋打滑或卡死。

热磨木塞螺旋打滑会导致木片无法挤压破碎、也无法运送到蒸煮缸内,进而造成蒸煮缸内部蒸汽外泄,易导致安全事故;木塞螺旋卡死即木塞螺旋无法转动,造成设备故障,进而导致生产中断,影响生产效率。

处理方法:(1)检查木塞是否有大块木块或其他异物卡住;(2)蒸煮缸内顶部积料过多,导致防反喷锥帽发生阻塞,无法实现正常的回退操作,同时由于木塞还在持续施压推进最终导致木塞螺旋卡死,此时应清理蒸煮缸内顶部积料(在蒸汽阀关死蒸煮缸内无压力的情况下方可打开清理);(3)木塞螺旋挤压脱水套网孔卡死,水无法排出导致木塞打滑,此时需打开盖子清理(蒸汽阀关死以确保蒸煮缸内无压力)。

4)施胶施蜡管道泄漏或堵塞。

施胶施蜡管道长时间使用会导致管道老化进而发生泄漏问题。由于石蜡在常温条件下是固态,因此生产过程中石蜡有可能黏附在管道中并固化成硬块从而堵塞管道。

处理方法:(1)施胶施蜡管道出现泄漏则进行换管或补焊处理;堵塞则疏通清理管道、泵及过滤器。(2)若出现石蜡黏附在管道上,石蜡还没固化可用压缩空气吹除;如果石蜡结硬块则需用氧割枪加热管道,待其融化后再拿压缩空气吹除或高压水枪冲洗。

5)纤维在干燥管内壁粘挂。

在超薄高密度纤维板的纤维干燥过程中,会有部分纤维粘挂在干燥管内壁,引起干燥管道内局部温度过高,可能存在着火或爆炸等安全隐患。

处理方法:定期清理干燥管内部,并在纤维易挂壁的地方喷涂脱模剂来减少或避免纤维的粘挂。

6)电气故障。

超薄高密度纤维板生产线电气的常见故障,是通讯问题。

处理方法:当出现问题时先检查报警模块,然后测试线路。若是模块问题就更换对应模块,若是线路问题则应重新紧固线路接头或更换线路。

3 总结及展望

本文总结了超薄高密度纤维板生产工艺中的相关参数和技术要求。针对目前超薄高密度纤维板生产过程出现的常见工艺问题和设备问题,提出了对应的解决方法,为超薄高密度纤维板的生产提供参考和借鉴。

在目前同质化严重的纤维板产业中,超薄高密度纤维板作为纤维板产业的细分产品之一,具有显著的市场发展潜力。目前已有不少企业开始用超薄高密度纤维板代替科技木皮等缓冲层应用于人造板产品饰面。超薄高密度纤维板具有优异的弯曲度和表面平整度以及易于加工、尺寸稳定性好等特点,后续还可对其进行阻燃、抗菌防霉、防潮、增硬增韧及导热等功能化改性,拓宽其使用范围,提高产品附加值。

(来源:中国人造板)